Методы испытаний

Область применения

Нормативные ссылки

Определения

Основные параметры и размеры

Технические требования

Требования безопасности

Правила приемки

8.1 Из каждой пробы, отобранной по 7.2, изготавливают по одному образцу для каждого вида испытания.

8.2 Испытания проводят не ранее чем через 15 ч после изготовления труб, включая время кондиционирования.

8.3 Внешний вид поверхности трубы определяют визуально без применения увеличительных приборов сравнением трубы с контрольным образцом, утвержденным в соответствии с приложением Е. Глубину клеймения определяют с помощью индикатора часового типа по ГОСТ 577 с ценой деления 0,01 мм в соответствии со схемой, приведенной в приложении И. Наконечник индикатора вводят в углубление на поверхности трубы.

8.4 Определение размеров

8.4.1 Применяемый измерительный инструмент:

- штангенциркуль - по ГОСТ 166;

- микрометры типов МТ и МК - по ГОСТ 6507;

- стенкомер - по ГОСТ 11358;

- рулетка - по ГОСТ 7502;

- другие средства измерений, обеспечивающие допускаемую погрешность измерения.

8.4.2 Размеры труб определяют при температуре (23±5) о С. Перед испытанием образцы выдерживают при указанной температуре не менее 2 ч.

8.4.3 Определение среднего наружного диаметра проводят на каждой пробе, отобранной по 7.2, на расстоянии не менее 150 мм от торцов в одном сечении. Средний наружный диаметр определяют путем измерения периметра трубы с погрешностью не более 0,1 мм и деления на 3,142.

Допускается определять средний наружный диаметр как среднее арифметическое измерений диаметра в двух взаимно перпендикулярных направлениях. Измерения проводят штангенциркулем или микрометром с погрешностью не более 0,1 мм.

Полученные значения среднего наружного диаметра должны соответствовать указанным в таблице 1.

8.4.4 Толщину стенки измеряют микрометром типа МТ или стенкомером с обоих торцов каждой пробы в четырех равномерно распределенных по окружности точках на расстоянии не менее 10 мм от торца. Измерения проводят с погрешностью не более 0,01 мм. Полученные значения толщины стенки должны соответствовать, указанным в таблице 1.

8.4.5 Длину труб в отрезках измеряют рулеткой с погрешностью не более 1 см.

Длину труб в бухтах определяют делением значения массы бухты, взвешенной с погрешностью не более 0,5 %, на значение расчетной массы 1 м трубы (приложение В).

Допускается длину труб в бухтах и на катушках определять по показаниям счетчика метража с погрешностью не более 1,5 %.

(Измененная редакция, Изм. № 1).

8.4.6 Овальность трубы определяют как разность между максимальным и минимальным наружными диаметрами, измеренными в одном сечении пробы с погрешностью не более ±0,1 мм, штангенциркулем или микрометром типа МК.

8.5 Относительное удлинение при разрыве определяют по ГОСТ 11262 на пяти образцах-лопатках типа 2, изготовленных из проб, отобранных по 7.2, причем из пробы изготовляют один образец. При этом образцы-лопатки изготовляют из отрезков труб механической обработкой в соответствии с ГОСТ 26277 и приложением К. Допускается для труб номинальной толщиной стенки до 10 мм включительно вырубать образцы штампом-просечкой. При разногласиях образцы изготовляют механической обработкой.

При изготовлении ось образца-лопатки должна быть параллельна оси трубы. Толщина образца-лопатки должна быть равна толщине стенки трубы.

Перед испытанием образцы кондиционируют по ГОСТ 12423 при температуре (23±2) "С не менее 2ч.

Испытания проводят при скорости раздвижения зажимов испытательной машины, равной:

- (100+10) мм/мин - для образцов номинальной толщиной менее 6 мм;

- (25±2,5) мм/мин - для образцов номинальной толщиной 6 мм и более. За результат испытания принимают минимальное значение относительного удлинения при разрыве.

8.6 Определение изменения длины труб после прогрева при температуре (110±2)°С - по ГОСТ 27078.

8.5, 8.6 (Измененная редакция, Изм. № 1).

8.7 Определение стойкости при постоянном внутреннем давлении - по ГОСТ 24157. Для вычисления испытательного давления средний наружный диаметр и толщину стенки образцов определяют в соответствии с 8.4. Расчет испытательного давления проводят с погрешностью 0,01 МПа.

8.8 Определение стойкости к газовым составляющим

Испытание на стойкость труб к газовым составляющим проводят по ГОСТ 24157 на трубах диаметром 32 мм с SDR 11 .

Испытуемый образец заполняют вместо воды синтетическим конденсатом, состоящим из смеси 50 % вес. н-декана и 50 % вес. триметил-бензола.

Перед испытанием образцы, заполненные конденсатом, выдерживают в воздушной среде в течение 1500 ч при температуре (23±5) "С.

Образцы в водной среде при температуре 80 °С должны выдерживать без признаков разрушения постоянное внутреннее давление, соответствующее начальному напряжению в стенке трубы 2 МПа в течение 20 ч.

(Измененная редакция, Изм. № 1).

8.9 Определение термостабильности

8.9.1 Аппаратура

Дифференциальный термический анализатор или дифференциальный сканирующий калориметр, поддерживающий температуру испытания с погрешностью ±0,5 °С.

Весы лабораторные с погрешностью взвешивания до 0,1 мг.

Баллон по ГОСТ 949 с азотом по ГОСТ 9293, баллон с кислородом по ГОСТ 5583, которые можно включать попеременно.

8.9.2 Подготовка к испытанию

Из сегмента трубы (или от гранул) отрезают образец массой (15±0,5) мг. Количество образцов - не менее трех.

|

8.9.3 Проведение испытания

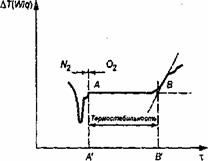

В камеру термического анализатора помещают открытую алюминиевую чашку с образцом и пустую алюминиевую эталонную чашку. При работе со сканирующим калориметром измерительную ячейку закрывают крышкой с отверстием. Через камеру прибора пропускают азот со скоростью 50 мл/мин ±10 %. Камеру прибора нагревают до температуры (200±0,5) "С со скоростью 20 °С/мин. Затем включают запись термограммы, на которой строится график зависимости разности температур А Т от времени т или теплового потока W / q от времени т (рисунок 1). По истечении пяти минут камеру прибора переключают на подачу кислорода и отмечают эту точку на термограмме (точка А), Запись термограммы продолжают до достижения максимума экзотермой окисления, затем прибор отключают.

8.9.4 Обработка результатов

К полученной кривой проводят касательную к экзотерме в точке ее максимального наклона до пересечения с продолжением горизонтальной прямой (точка Б) и проецируют точки А и В на ось абсцисс.

За термостабильность принимают среднее арифметическое времени в минутах, прошедшего от точки А' до точки В' на трех образцах.

8.9.1 - 8.9.4 (Измененная редакция, Изм. № 1).

8.10 Определение стойкости к быстрому распространению трещин

8.10.1 Аппаратура

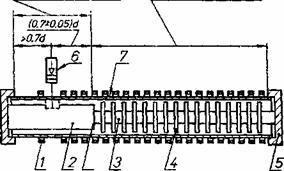

Установка для испытания (рисунок 2) состоит из следующих частей:

наружной обоймы в виде колец, допускающей свободное расширение трубы от внутреннего давления и одновременно ограничивающей радиальное расширение во время разрушения. Внутренний диаметр обоймы - (1,10±0,04) d . Шаг колец вдоль продольной оси должен быть (0,35±0,05) d , а ширина колец на участке от точки нанесения удара до конца зоны измерения - (0,15±0,05) d ;

внутренней оправки, состоящей из:

несущего стержня; наковальни, диаметр которой равен (0,98+0,01) d вн min , c выемкой, расположенной под бойком, объемом не более 1 % от PiD*3/4 декомпрессионных перегородок с диаметром (0,95±0,01) d вн min ( d вн min - минимальный внутренний диаметр трубы, рассчитываемый по формуле d вн min = d - 2 e max ( d - номинальный диаметр трубы; е т a х - максимальная толщина стенки). Шаг перегородок должен быть (0,4 -0,1 ) d .

Размеры внутренней оправки в зоне измерения обеспечивают возможность заполнения не менее 70 % внутреннего объема испытуемого образца сжатым воздухом;

|

|

манометров для измерения внутреннего статического давления в зоне измерения с погрешностью ±1 % и приспособлением для подачи давления внутрь испытуемого образца;

заглушек, уплотняющих образец по наружному диаметру, устанавливаемых с обоих концов испытуемого образца. Конструкция заглушек обеспечивает герметичное соединение с образцом и приспособлением для подачи давления;

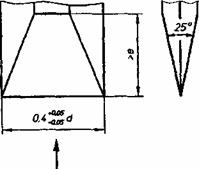

бойка для нанесения удара (рисунки 2 и 3). Лезвие бойка должно проникать на глубину 1,0 - 1,5 е от наружной поверхности испытуемой трубы.

|

Испытание проводят на образцах в виде отрезков труб длиной 7 - 8 d , отобранных от партии в соответствии с 7.2. Длина зоны измерения должна быть больше чем 5 d . Наружная и внутренняя поверхности образца в зоне измерения не должны обрабатываться, надрезаться или подвергаться какому-либо воздействию.

8.10.3 Подготовка к испытанию

Перед испытанием определяют условия инициирования трещины на укороченных отрезках с длиной зоны измерения не менее 5 d , чтобы получить трещину длиной не менее 1 d . Скорость удара бойка должна составлять (15±5) м/с. Если трещина не инициируется, на внутреннюю поверхность образца бритвой наносят надрез глубиной не менее 1 мм.

Испытуемый образец собирают в обойме и кондиционируют при температуре 0_2 °С в течение 3 ч±15 мин при толщине образца е < 8 мм, 6 ч ± 30 мин при 8 < е < 16, (1б±1) ч при е > 16 мм непосредственно перед испытанием, погружая образцы в смесь воды со льдом.

(Измененная редакция, Изм. № 1).

8.10.4 Проведение испытания

Образец подвергают воздействию постоянного внутреннего давления воздуха Р, поддерживаемого с погрешностью ±1 %, и проводят удар бойком в зоне инициирования в соответствии с условиями по 8.10.3.

Каждый образец должен быть испытан в течение не более 3 мин после кондиционирования (8.10.3).

Длину трещины а измеряют в зоне измерения металлической рулеткой по ГОСТ 7502.

8.10.5 Обработка результатов

Создавая различные давления воздуха внутри трубы (выше или ниже ожидаемого значения «критического давления»), получают не менее двух результатов, при которых образуется трещина длиной а < 4,7 d и при которых длина трещины составляет а > 4,7 d .

Образование трещины длиной а > 4,7 d характеризует начало быстрого распространения трещин.

За результат испытания принимают минимальное внутреннее давление воздуха («критическое давление» Р е ), при котором возникает процесс быстрого распространения трещины на образце.

8.11 Стойкость к медленному распространению трещин

Определение стойкости к медленному распространению трещин проводят по ГОСТ 24157 на трех образцах труб с четырьмя продольными надрезами, нанесенными на наружную поверхность трубы. Испытание распространяют на трубы с номинальной толщиной стенки более 5 мм.

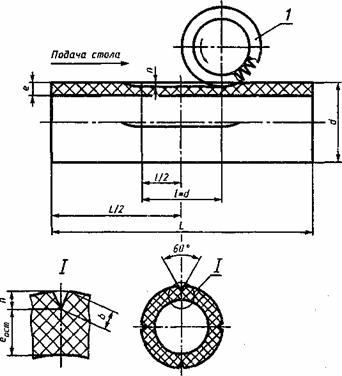

Надрез осуществляют на фрезерном станке, снабженном (для опоры образца по внутреннему диаметру) горизонтальным стержнем, жестко закрепленным на столе.

Фрезу (рисунок 4) с режущими F -образными зубьями под углом 60" шириной 12,5 мм устанавливают на горизонтальном валу. Скорость резания должна составлять (0,010±0,002) (мм/об)/зуб. Например, фреза с 20 зубьями, вращающаяся со скоростью 700 об/мин, при скорости подачи 150 мм/мин будет иметь скорость резания 150/(20х700)=0,011 (мм/об)/зуб. Фрезу не следует использовать для других материалов и целей и после нанесения надреза длиной 100 м ее заменяют.

Определяют минимальную толщину стенки по 8.4.4 и отмечают место первого надреза, затем наносят метки, обозначающие места трех последующих надрезов, которые должны располагаться равномерно по окружности трубы и на равном расстоянии от торцов.

По линиям меток измеряют толщину стенки с каждого торца и рассчитывают среднюю толщину стенки для каждой линии надреза е ср (Измененная редакция, Изм. № 1).

|

По таблице 5 выбирают значение остаточной толщины стенки e ост

|

Номинальный наружный диаметр d |

Остаточная толщина стенки еост для труб |

|||

|

SDR 11 |

SDR 17,6 |

|||

|

мин. |

макс. |

мин. |

макс. |

|

|

63 |

4,5 |

4,8 |

— |

— |

|

75 |

5,3 |

5,6 |

— |

— |

|

90 |

6,4 |

6,7 |

4,0 |

4,2 |

|

110 |

7,8 |

8,2 |

4,9 |

5,2 |

|

125 |

8,9 |

9,3 |

5,4 |

5,8 |

|

140 |

9,9 |

10,4 |

6,2 |

6,6 |

|

160 |

11,4 |

12,0 |

7,1 |

7,5 |

|

180 |

12,8 |

13,4 |

8,0 |

8,4 |

|

200 |

14,2 |

14,9 |

8,9 |

9,3 |

|

225 |

16,0 |

16,8 |

10,0 |

10,5 |

|

Примечания 1 Остаточная толщина стенки соответствует 0,78 - 0,82 номинальной толщины стенки. 2 При расчете глубины надреза выбирают максимальное значение остаточной толщины стенки. |

||||

Глубину каждого надреза п рассчитывают как разность между значениями средней толщины стенки по линии этого надреза е ср и остаточной толщины стенки е ост . Длина надреза при полной глубине должна соответствовать номинальному наружному диаметру трубы ±1 мм .

Надрезы осуществляют попутным фрезерованием на рассчитанную для каждого надреза глубину п.

На испытуемый образец с обоих концов устанавливают заглушки типа а по ГОСТ 24157, в качестве рабочей жидкости используют воду.

Испытуемый образец выдерживают в ванне с водой при температуре 80 °С не менее 24 ч, затем в этой же ванне образец подвергают испытательному давлению по таблице 6 и выдерживают в течение заданного времени или до момента разрушения.

|

SDR |

Испытательное давление, Мпа |

||

|

ПЭ63 |

ПЭ80 |

ПЭ 100 |

|

|

17,6 11 |

0,39 0,64 |

0,482 0,8 |

0,554 0,92 |

|

Примечание — Испытательное давление Р рассчитано по формуле где ? - начальное напряжение в стенке трубы по таблице 2, МПа; SDR — стандартное размерное отношение |

|||

Испытуемый образец извлекают из ванны, охлаждают до температуры 23 о С, вырезают сектор трубы посередине надреза длиной 10 - 20 мм и вскрывают надрез так, чтобы иметь доступ к одной из обработанных фрезой поверхностей надреза. Измеряют ширину надреза b с погрешностью не более 0,1 мм с помощью микроскопа или другого средства измерений (рисунок 4).

Глубину надреза п в миллиметрах рассчитывают по формуле

|

где b - ширина поверхности обработанного фрезерованием надреза, мм; d cp — средний наружный диаметр трубы, мм.

Затем рассчитывают остаточную толщину стенки для каждого надреза как разность между значениями средней толщины стенки в месте каждого надреза и фактической глубины надреза. Значение остаточной толщины стенки должно соответствовать значениям, указанным в таблице 5.

Если значение остаточной толщины стенки более максимального значения, указанного в таблице 5, образец заменяют другим, который испытывают вновь.

Окончательными результатами являются результаты испытаний трех образцов, выдержавших в течение 165 ч при температуре 80 °С без признаков разрушения постоянное внутреннее давление, значение которого выбирают по таблице 6 и которое соответствует напряжению в стенке трубы 3,2 МПа (для ПЭ 63); 4,0 МПа (для ПЭ 80); 4,6 МПа (для ПЭ 100).

(Измененная редакция, Изм. № 1).

8.12 (Исключен, Изм. № 1).

Транспортирование и хранение

Гарантии изготовителя

Приложение А (справочное)

Приложение Б (справочное)

Приложение В

Приложение Г (обязательное)

Приложение Д

Приложение Е

Приложение Ж

Приложение И

Приложение К

Приложение Л

Приложение М